Avis d’utilisateurs du Coffrage 3DR®: Patrick LABUSSIERE, Spie Batignolles

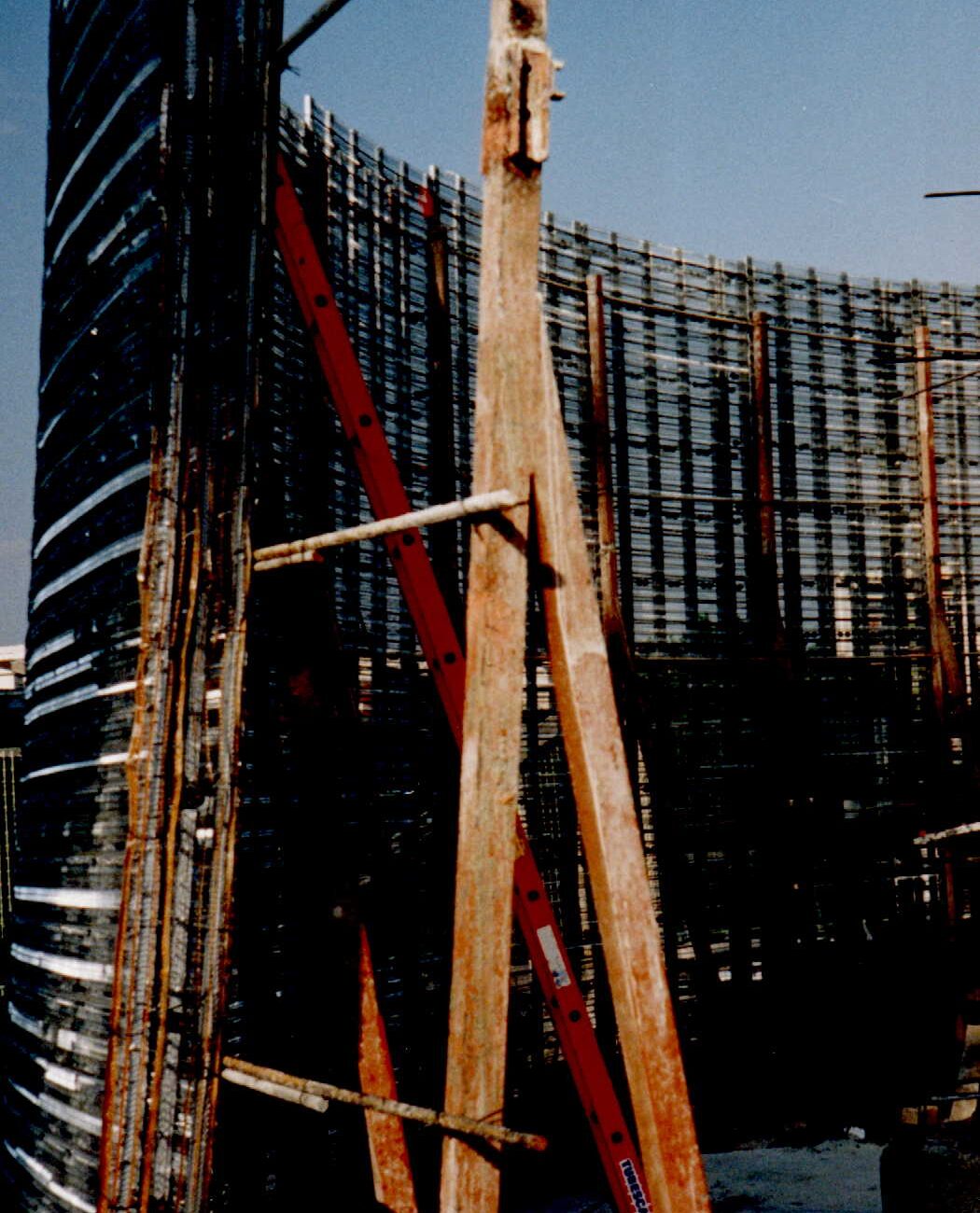

Patrick LABUSSIERE, SCGPM, Spie Batignolles, Chantier TDF réalisé en Dipy, répond à nos questions.

Le coffrage DIPY a pour inventeurs les mêmes hommes que ceux qui ont mis au point le 3DR actuel. En tant qu’utilisateur des 2 versions, nous aimerions recueillir vos impressions sur ces deux technologies.

1. Vous avez utilisé le coffrage DIPY sur le chantier TDF pouvez vous nous donner les raisons de votre choix ?

Premièrement, la forme particulière de l’ouvrage. Le coffrage DIPY qui s’adapte aux formes spécifiques répondait à la problématique spécifique.

Deuxièmement, comme l’adage technique le dit “le maître d’œuvre se base sur 3 critères : le premier est ‘combien ça coûte ?’, le deuxième est ‘combien ça coûte ?’ et le troisième est ‘combien ça coûte ?’ ”. Partant de ce principe, et en comparant les différentes alternatives qui s’offraient à nous, il a été décidé que le DIPY était le système le plus économique.

En outre, le système DIPY permet de gagner une étape, celle du décoffrage, sur la chaîne logistique et donc en délai, ce qui est un avantage évident sur un chantier.

2. Quelles étaient les autres alternatives pour ce chantier ?

La forme de cône de l’ouvrage nous laissait le choix entre différentes techniques :

- Le coffrage grimpant

- Le béton projeté

- Le système de coffrage filtrant DIPY

Chacun de ces procédés a été envisagé pour ce chantier et le coffrage Dipy, même si la technique était récente, comportait des atouts majeurs en termes de délai et de coût.

3. Depuis vous avez réalisé des essais avec la version 3DR. Pensez vous que cette nouvelle génération répond mieux aux besoins du chantier…

…en terme de délai ? Le coffrage filtrant 3DR, supprime deux phases sur le chantier, le ferraillage et le décoffrage, ce qui correspond à un gain de temps appréciable.

…en terme de durabilité ? Déjà grâce au système filtrant Dipy, le béton éliminait une partie de l’eau excédentaire et conduisait à un béton moins poreux. Le 3DR reprend ce principe et associe une cage d’armatures tissée et tridimensionnelle. La durabilité me parait encore renforcée avec la nouvelle technologie 3DR.

…pour d’autres raisons ? Avec la technologie 3DR, les armatures sont posées en usine. Le chantier gagne ainsi en sécurité, en temps et en simplification de l’organisation.

4. Quelles sont les améliorations que vous attendez sur cette technologie…

…en terme de chantier ? S’il y avait des améliorations à apporter au système, je pense que ce serait au niveau des équipements et accessoires de sécurité sur les voiles verticaux.

De plus, une nouvelle méthode induit une phase d’apprentissage. Mais malgré cette appréhension, le délai et la difficulté de formation sont singulièrement courts.

…pour le maître d’ouvrage ? Vous savez, les maîtres d’ouvrages réagissent plus comme des financiers que comme des techniciens. Donc il faut bien insister sur la durabilité induite par le système.

…pour le maître d’œuvre ? C’est la même chose, il faut veiller à rassurer le client et lui garantir que, essais et tests à l’appui, des voiles en 3DR, même de grande hauteur, peuvent tenir à la coulée.

5. Quelles sont, selon votre société, les applications pertinentes de ce procédé ?

De toute évidence, le procédé 3DR est largement supérieur aux autres systèmes en ce qui concerne les formes spécifiques, les réhabilitations et les voiles coulés contre terre ou contre un existant.

De plus, du fait de la légèreté des voiles, il parait idéal en cas d’interdiction d’usage de grue (à proximité d’école ou certains chantiers sous terre).

Je pense qu’à terme, il deviendra un concurrent sérieux des coffrages traditionnels pour tout ce qui concerne les chantiers “ classiques ”.

6. Etes vous prêt à utiliser le 3DR sur des prochains chantiers ?

Oui, après bilan technico-économique. Il est certain que le système 3DR est idéal pour les ouvrages évoqués avant et qu’il a un avenir assuré dans les chantiers.